想象一下,46秒,能做什么?全球頂尖的自由泳選手100米還沒觸壁,世界一流的短跑運動員400米跑剛剛完成,而在廣汽傳祺宜昌工廠白車身總拼線上每46秒,一輛汽車就已經下線,成為ABB柔性白車身總拼線的節拍新記錄。這么酷的產線,不拍條視頻怎么行?

極限速度

白車身總拼新紀錄

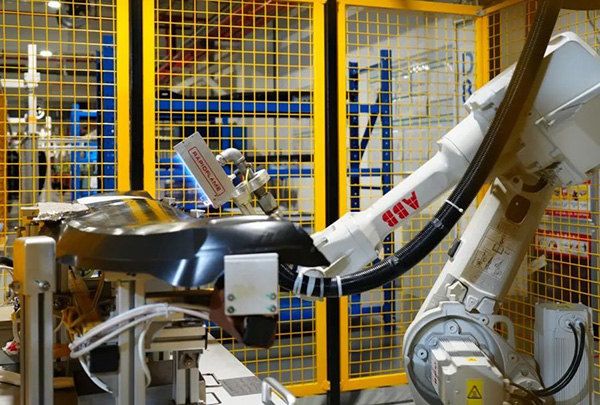

廣汽傳祺宜昌工廠,是廣汽斥巨資打造的“未來智慧工廠”,致力于以更高標準打造世界級造車體系。ABB為廣汽傳祺宜昌工廠焊裝車間提供了一系列解決方案,其中,ABB GateFramer柔性總拼系統的創新設計,共配備18臺機器人,實現了46秒的生產節拍,開創了ABB全球柔性白車身總拼線節拍最快記錄。

作為全球領先的自動化技術提供商,ABB為世界各大汽車工廠提供白車身焊裝生產線,而主流的生產節拍均約為60秒。在本次項目中,為了實現最佳成本效益,ABB與廣汽傳祺反復打磨,最終決定將每輛汽車下線時間間隔控制在46秒。要實現這一突破,意味著效率提高23%。

面對這個前所未有的挑戰,ABB白車身項目團隊經過嚴密的數據分析,決定對GateFramer總拼系統進行改造并增加總拼站的機器人數量。經過精密計算、反復調試,ABB突破限制,共配備8臺IRB 6700和10臺IRB 6650S的GateFramer總拼系統能夠在10秒內完成車身部件定位,在16秒內完成狹小車身空間內至少72個焊點的焊接,成為了ABB全球機器人最多、節拍最快的柔性汽車總拼站。

模塊化產品

助力更柔性的生產

除了優秀的機器人產品,ABB還為廣汽傳祺提供了一系列模塊化產品,助力更加柔性的生產。在該工廠焊裝車間主線有一條長達96米的ABB FlexTrack導軌進行車體傳送, 由于FlexTrack的模塊化設計具有高柔性,基于IRC 5的運動控制使其具有優異的運動性能,白車身輸送至下一個工位時間僅為6秒,輸送速度達到了1500mm/s。

不僅如此,ABB GateFramer的柔性模塊化設計還使該產線可以通過更換夾具隨時添加新車型,最多可支持6種車型混線生產,并絲毫不影響生產節拍。如今,廣汽傳祺宜昌工廠標準年產能可達20萬輛,廣汽“影豹”、“影酷”等最新款新能源汽車都誕生于該產線。

豐富應用

全方位打造智慧工廠

除了在焊裝車間大放異彩,ABB機器人還在廣汽汽車制造的不同工藝環節中大顯身手,助力其打造世界級未來智慧工廠。在沖壓車間,ABB機器人為廣汽打造了高效率的沖壓自動化高速生產線,憑借性能卓越的直線七軸高速機器人和先進的控制技術,幫助廣汽實現了準確、快速、穩定的沖壓自動化生產。

此外,ABB機器人還在合成樹脂車間幫助完成保險杠雷達沖孔、火焰處理、前儀表盤去除毛邊等任務,將單一枯燥、具有危險性的工作包攬在身。在總裝車間,ABB機器人還代替人工進行內飾、輪胎、座椅的裝配,與前后擋風玻璃的涂膠與安裝,大大提高了總裝車間的自動化率,同時保證了廣汽車輛的產品質量。

高速節拍與豐富應用的背后,是ABB機器人全球領先的技術實力和為客戶解鎖更多效益的決心。ABB與廣汽傳祺的合作已經超過了十年,在未來,ABB將與廣汽傳祺攜手并進,共同探索行業發展新機遇,繼續馳騁自動化與汽車制造的傳奇之路!

(來源:ABB)

京公網安備 11011202001138號

京公網安備 11011202001138號